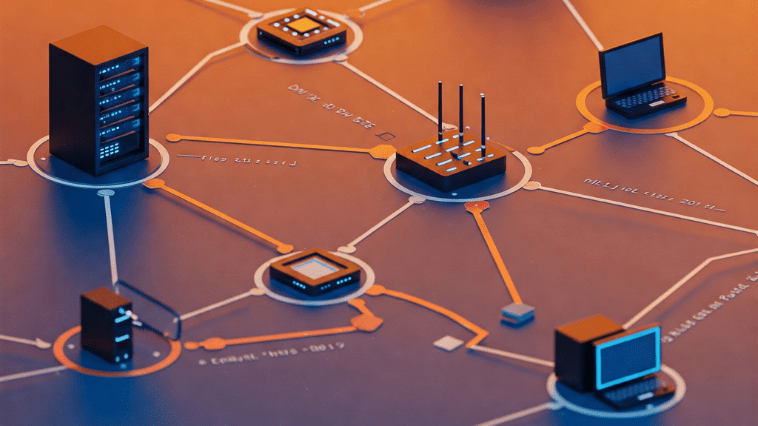

Noções sobre Redes Industriais: No cenário atual da manufatura e da produção, a palavra de ordem é automação. Fábricas inteligentes, processos otimizados e a busca por maior eficiência operacional dependem intrinsecamente da capacidade de máquinas, sensores e sistemas de controle de se comunicarem de forma rápida e confiável. É nesse contexto que as Redes Industriais assumem um papel de protagonismo, formando o tecido nervoso que interliga o mundo físico da produção com o universo digital da informação.

Diferente das redes corporativas que focam principalmente na troca de dados entre pessoas e aplicações de escritório (e-mails, navegadores, sistemas de ERP), as redes industriais são projetadas para atender aos requisitos rigorosos do ambiente de chão de fábrica. Elas lidam com dados críticos em tempo real, operam em condições adversas (temperatura, vibração, ruído eletromagnético) e exigem níveis altíssimos de confiabilidade e segurança. Com o advento da Indústria 4.0 e da Internet das Coisas Industrial (IIoT), a convergência entre as redes de TI (Tecnologia da Informação) e as redes de TO (Tecnologia Operacional) tornou-se uma realidade complexa e desafiadora.

Este artigo tem como objetivo apresentar as Noções sobre Redes Industriais. Vamos explorar suas características distintas, a evolução dos protocolos e tecnologias que as compõem, a arquitetura típica desses ambientes e os principais desafios relacionados à integração e à segurança. Compreender as redes industriais é fundamental para qualquer profissional de redes e infraestrutura que busca atuar em um dos setores mais dinâmicos e de maior crescimento do mercado.

Por Que São Diferentes? Do Escritório ao Chão de Fábrica

Embora o conceito de conectar dispositivos seja comum a todas as redes, as redes industriais possuem características e prioridades muito específicas que as distinguem das redes corporativas (de escritório):

- Ambiente Hostil: Operam em locais com temperaturas extremas, poeira, umidade, vibração e alto ruído eletromagnético (EMI). Isso exige equipamentos robustos e cabeamento blindado.

- Requisitos de Tempo Real (Real-time): Muitos processos industriais (controle de motores, robótica, sensores de segurança) exigem comunicação em frações de segundo, com baixíssima latência e jitter. Atrasos podem causar falhas na produção, danos a equipamentos ou riscos à segurança.

- Confiabilidade e Disponibilidade: Uma falha na rede industrial pode significar paralisação total da produção (alto custo), riscos de segurança ou perdas massivas. A tolerância a falhas e a disponibilidade contínua são primordiais.

- Ciclo de Vida Longo: Equipamentos industriais e suas redes são projetados para operar por décadas, muito mais do que computadores ou switches de escritório, que são atualizados a cada poucos anos.

- Segurança (Safety e Security):

- Safety (Segurança de Pessoas/Processos): Prevenir acidentes e proteger vidas. A falha na rede não deve comprometer a segurança física.

- Security (Segurança Cibernética): Proteger contra ataques cibernéticos que podem causar inatividade, manipulação de processos ou roubo de propriedade intelectual. Antigamente menos priorizada que em TI, hoje é crítica.

- Padronização e Interoperabilidade: Embora existam muitos protocolos legados, a tendência é a padronização para facilitar a integração e a automação.

A Evolução das Redes Industriais: Do Serial ao Ethernet

Historicamente, as redes industriais eram baseadas em tecnologias seriais e proprietárias, como:

- Fieldbus: Uma família de protocolos de comunicação industrial que permitia a troca de dados entre dispositivos de campo (sensores, atuadores) e controladores (PLCs – Programmable Logic Controllers). Exemplos incluem:

- Modbus (Serial): Um dos protocolos mais antigos e ainda amplamente usado, especialmente para comunicação de dados em equipamentos legados.

- PROFIBUS: Um padrão popular na Europa, com variantes para diferentes aplicações (DP para chão de fábrica, PA para automação de processos).

- DeviceNet: Baseado na tecnologia CAN (Controller Area Network), comum em automação industrial.

- Foundation Fieldbus: Especializado em controle de processo.

Com a evolução da tecnologia e a necessidade de mais largura de banda, maior integração e a adoção da Indústria 4.0, houve uma forte transição para protocolos baseados em Ethernet:

- Industrial Ethernet: Utiliza o padrão Ethernet (IEEE 802.3), mas com modificações e protocolos de camada superior para atender aos requisitos de tempo real e robustez do ambiente industrial.

- EtherNet/IP (Industrial Protocol): Amplamente usado na América do Norte, combina Ethernet com o protocolo CIP (Common Industrial Protocol).

- PROFINET: Desenvolvido a partir do PROFIBUS, oferece comunicação em tempo real sobre Ethernet, com variantes para diferentes níveis de performance.

- Modbus/TCP: Uma versão do Modbus sobre TCP/IP, permitindo o uso do protocolo antigo em redes Ethernet.

- EtherCAT: Conhecido por sua alta velocidade e precisão em aplicações de controle de movimento.

- OPC UA (Open Platform Communications Unified Architecture): (Mencionado no Artigo 35 – IoT) É um padrão industrial independente de plataforma e protocolo, que permite a troca de dados segura e confiável entre dispositivos industriais, sistemas de controle (PLCs, SCADAs) e aplicações de TI/nuvem. É fundamental para a convergência de TI/TO.

Arquitetura Típica de Redes Industriais: Modelos e Zonas

Noções sobre Redes Industriais: Uma rede industrial geralmente é estruturada em camadas, seguindo um modelo hierárquico para segmentar o tráfego e gerenciar a segurança:

- Camada de Campo (Field Level): Onde estão os dispositivos mais básicos, como sensores, atuadores, válvulas, motores. Geralmente usam protocolos Fieldbus ou Ethernet Industrial de baixa largura de banda.

- Camada de Controle (Control Level): Onde estão os PLCs (Controladores Lógicos Programáveis) e controladores de processo que supervisionam e controlam os dispositivos de campo em tempo real. A comunicação é crítica e em tempo real.

- Camada de Supervisão (Supervisory Level): Inclui sistemas SCADA (Supervisory Control and Data Acquisition) e HMIs (Human-Machine Interfaces), que permitem aos operadores monitorar e controlar os processos. O tráfego é menos sensível ao tempo que na camada de controle, mas ainda crítico.

- Camada de Manufatura/Operações (Manufacturing Operations Level): Sistemas como MES (Manufacturing Execution System), que gerenciam a produção, ordens de trabalho e qualidade. Interage com os sistemas de supervisão e com a camada de TI.

- Camada Corporativa (Enterprise Level): A rede de TI tradicional, com sistemas de ERP (Enterprise Resource Planning), e-mail, aplicações de escritório. Esta camada se comunica com a camada de operações para troca de dados de produção e planejamento.

A segurança é implementada através da segmentação de rede (zonas e condutos) e uso de firewalls industriais para controlar o tráfego entre as camadas (modelo Purdue ou ISA/IEC 62443).

Desafios e Tendências em Redes Industriais: A Convergência TI/TO

Com a Indústria 4.0 e a IIoT, a linha entre redes de TI e TO está se tornando cada vez mais tênue, o que traz desafios e oportunidades:

- Convergência TI/TO: A integração de protocolos e padrões de TI (como TCP/IP, Ethernet, Wi-Fi) com o ambiente de TO. Embora traga benefícios de integração e análise de dados, também introduz complexidade e novos riscos de segurança.

- Segurança Cibernética Industrial (ICS Security): Proteger sistemas de controle industrial (ICS), SCADA e PLCs contra ataques cibernéticos. Um ataque pode ter consequências físicas catastróficas. Exige uma abordagem diferente da segurança de TI tradicional.

- Big Data e Analytics: Coletar e analisar grandes volumes de dados de sensores industriais para otimização de processos, manutenção preditiva e melhoria da qualidade.

- Edge Computing: Processar dados mais perto da fonte (no chão de fábrica) para reduzir a latência e a largura de banda necessária para a nuvem.

- 5G na Indústria: A promessa do 5G (baixa latência, alta largura de banda, conectividade massiva) para aplicações industriais críticas, robótica e IIoT sem fio.

- Padronização: A busca por protocolos e padrões mais abertos e interoperáveis para superar a fragmentação de tecnologias proprietárias.

Conclusão

Noções sobre Redes Industriais: As Redes Industriais são o motor que impulsiona a automação, a eficiência e a inovação na manufatura moderna. Longe de serem meras versões “robustas” das redes corporativas, elas são ambientes altamente especializados, com requisitos únicos de tempo real, confiabilidade e segurança, operando em condições que desafiariam qualquer rede tradicional.

A evolução dos protocolos de Fieldbus para Ethernet Industrial e a ascensão da IIoT e da Indústria 4.0 estão forçando uma convergência sem precedentes entre TI e TO. Para qualquer profissional de redes de computadores e infraestrutura, entender essas noções sobre redes industriais, seus protocolos e seus desafios é cada vez mais crucial. É uma área de grande demanda e importância estratégica para o futuro da indústria global.

Elas são o que permite que fábricas pensem, se comuniquem e produzam de forma mais inteligente.

Esperamos que este artigo tenha fornecido uma visão clara sobre as Redes Industriais. Essa é uma área fascinante e em expansão! Continue explorando nossos artigos para aprofundar seus conhecimentos em segurança OT, IIoT, Edge Computing e as tendências que estão transformando o setor industrial!

Se você está iniciando sua jornada no universo da computação, desenvolva uma base sólida com nossos artigos sobre Hardware. Caso você já domine tudo sobre Hardware, entenda como um SO funciona. Mas se tem conhecimento sobre os principais conceitos sobre Sistemas Operacionais, pode ir ainda mais além: se aprofundar no sistema operacional do pinguim e se preparar para as certificações de entrada do universo Linux!!!

E se você gosta do nosso conteúdo, não deixe de contribuir adquirindo os serviços e produtos dos nossos apoiadores e empresas que somos associados: